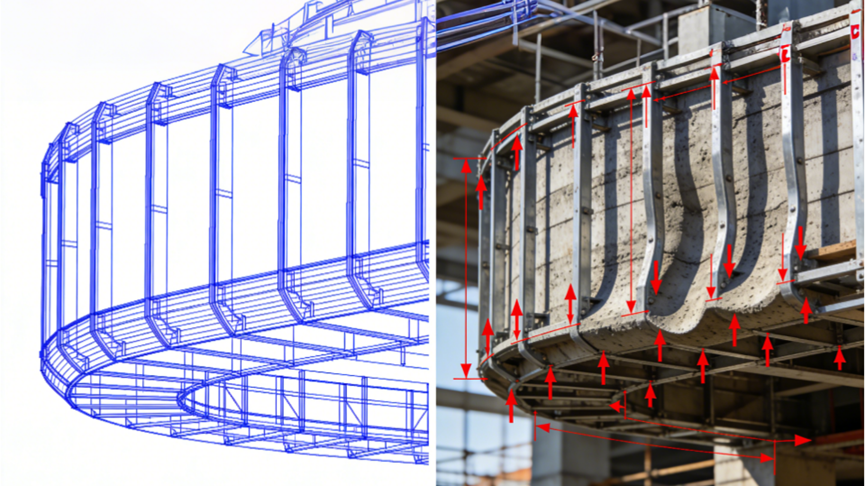

一、行业痛点:设计与施工的 “致命偏差”

场景描述:异形钢结构幕墙施工中,因施工质量标准不足或现场客观因素(如温差变形、安装误差),常导致完工钢结构与设计模型数据偏差。这直接造成后续定制的高成本玻璃、铝板因尺寸不符无法安装,不仅延误工期,更带来巨额材料浪费与经济损失。

二、解决方案:三维激光扫描技术 —— 让 “实际数据” 驱动精准定制

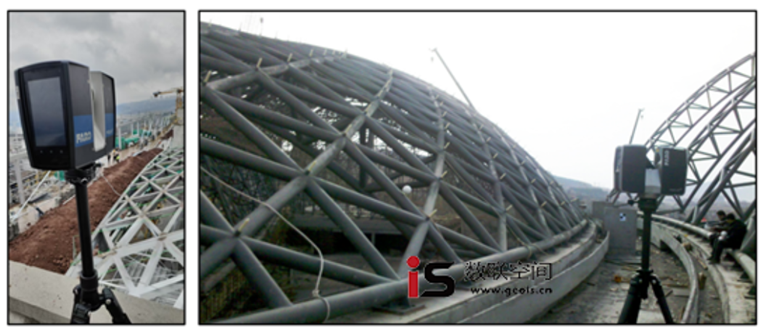

技术核心:在钢结构施工完成后,采用法如三维激光扫描仪进行全尺寸精确测量,获取毫米级点云数据,重构与现场完全一致的三维模型,为玻璃、铝板定制提供 “实景化” 设计依据。

三、关键流程:从 “点云” 到 “模型” 的全链路精准转化

- 控制点布设:在施工区域均匀设置高精度控制点,确保扫描数据全局坐标统一,为后续拼接与建模提供基准。

- 三维激光扫描:使用法如三维激光扫描仪对钢结构进行全方位扫描,快速采集数百万点云数据,完整还原结构细节(如焊接缝、曲面弧度)。

- 点云预处理:去除噪声点、冗余数据,优化点云质量,确保模型重构精度。

- 封装三角网模型:将点云数据转化为连续的三角网格面,形成实体化模型,直观呈现钢结构实际形态。

- 三维模型重构:基于三角网模型,按设计需求重构可直接用于生产的三维模型(如玻璃裁切边界、铝板安装定位)。

6.交付甲方:提供高精度三维模型文件,甲方可直接用于定制玻璃、铝板,实现 “零误差” 安装。

四、技术价值:降本增效,规避风险

- 精准度高:毫米级测量精度,确保定制材料与实际结构完美匹配;

- 效率提升:扫描 + 建模周期短,相比传统人工测量节省 70% 以上时间;

- 成本控制:避免因尺寸偏差导致的材料报废,降低返工成本;

- 数据留存:生成的三维模型可作为竣工资料存档,为后期维护提供数据支持。

结语:三维激光扫描技术,让异形幕墙施工告别 “纸上谈兵”,以 “实景数据” 为桥梁,打通设计与施工的最后一公里,为建筑美学与工程质量保驾护航!