在发电厂生产运行中,加热循环水的锅炉是核心关键设备,其运行稳定性直接决定电厂发电效率、安全生产及设备使用寿命。桐梓县位于贵州省北部,属革命老区遵义市市辖县,与重庆市接壤,素称“黔北门户”。当地桐梓县热电厂于2009年启动建设,规划2013年底完成一号锅炉建设及基础设施建设,并于年末进入试运行阶段。锅炉水冷壁作为锅炉的“生命线”,长期处于高温、高压、介质冲刷的复杂工况下,极易发生弯曲变形等隐患,尤其对于新建试运行的锅炉,精准监测运行后的变形量是保障后续安全运行的关键。若未能及时精准监测并分析变形原因,可能导致水冷壁泄漏、炉内燃烧不稳定,甚至引发非计划停机等重大安全事故,造成巨额经济损失。

为破解传统监测方式(如人工巡检、接触式测量)效率低、精度不足、难以全面覆盖锅炉内部复杂结构等痛点,同时保障桐梓县热电厂1#锅炉试运行后的运行安全,我方引入三维激光扫描技术,为该电厂提供锅炉水冷壁变形专项监测服务,通过建设完成后与运行后的两次数据采集与对比,实现变形量精准量化、变形原因深度剖析及预防措施科学制定,为电厂安全高效运行筑牢保障防线。

本次监测核心针对桐梓县热电厂1#锅炉,该锅炉为电厂新建核心设备,于2013年底完成建设,年末进入试运行阶段。为保障锅炉试运行及后续长期安全运行,核心需求包括:

- 快速、全面采集锅炉内部水冷壁及关联结构的三维空间数据,规避传统测量对设备运行的干扰;

- 基于不同时间节点的监测数据,精准计算水冷壁各区域弯曲变形量、变形趋势;

- 结合变形数据及锅炉运行工况,深度分析变形产生的核心原因(如热应力分布不均、安装偏差、材质疲劳等);

- 依据分析结果,提供针对性的变形预防措施及设备维护优化建议,降低变形隐患复发概率。

二、核心技术方案——三维激光扫描技术优势

本次监测采用高精度三维激光扫描仪(测距精度±2mm,点云密度可达100点/㎡),该技术具备三大核心优势,完美适配电厂锅炉监测场景:

- 非接触式采集:无需接触高温、高压区域及复杂结构表面,规避测量过程中对水冷壁的二次损伤,保障作业安全;

- 高效全覆盖:单次扫描可快速获取锅炉内部全方位点云数据,扫描效率较传统人工测量提升80%以上,大幅缩短停机监测时间;

- 高精度还原:点云数据精度可达毫米级,能精准还原水冷壁的细微变形,为后续分析提供可靠的数据支撑。

本次变形监测严格遵循“数据采集-数据处理-对比分析”三大核心环节,形成标准化、可复制的监测流程,确保监测结果精准、可靠、可追溯。

采集前完成两项核心准备工作:一是对锅炉进行停机冷却、通风处理,确保作业环境安全,同时清理水冷壁表面浮灰、结焦等干扰物;二是在锅炉内部合理布设靶标(间距3-5m),用于后续数据拼接的坐标校准,保障全域数据的统一性。

采集过程中,操作人员通过便携式三维激光扫描仪,从锅炉人孔门进入,沿炉膛高度方向(从底部水冷壁至顶部水冷壁)分层扫描,每层扫描覆盖360°全域,确保无扫描盲区。结合电厂建设及试运行规划,本次项目精准完成两个关键时间节点的采集工作:首次采集(T1)为2013年8月30日,即1#锅炉建设完成后、试运行前,用于获取锅炉初始结构基准数据;二次采集(T2)为1#锅炉试运行一段时间后,用于获取运行工况下的结构数据,两次采集保持扫描路径、靶标位置完全一致,为后续对比分析奠定坚实基础。采集完成后,直接导出原始点云数据(格式:.las),同步做好数据备份。

数据处理是保障变形分析精度的核心环节,通过专业点云处理软件(如CloudCompare、Geomagic)完成三步核心操作,实现原始数据向可分析模型的转化:

- 数据预处理:对两次采集的原始点云数据进行去噪、滤波处理,剔除环境干扰(如灰尘、光线反射)、设备抖动产生的无效点云,保留水冷壁表面有效点云数据;同时通过靶标坐标校准,完成同一坐标系下的点云拼接,确保两次采集数据的空间位置一致性。

- 点云封装:对预处理后的有效点云数据进行封装处理,构建锅炉水冷壁的三维点云模型,模型可清晰还原水冷壁的整体结构、管道排布及表面细节,为后续变形对比提供可视化载体。

- 两次三角网模型对比:将T1、T2两个时间节点的点云模型分别转化为三角网模型(三角网密度适配点云精度,确保模型贴合度),通过软件的自动比对功能,设定变形阈值(本次项目设定为0.5mm),对两个模型进行全域逐点对比,自动提取各区域的变形量、变形方向等核心数据,并生成初步变形对比报告。

结合数据处理阶段生成的变形对比数据,联合电厂运维团队、设备技术专家开展深度分析,形成完整的变形分析报告,核心分析内容包括:

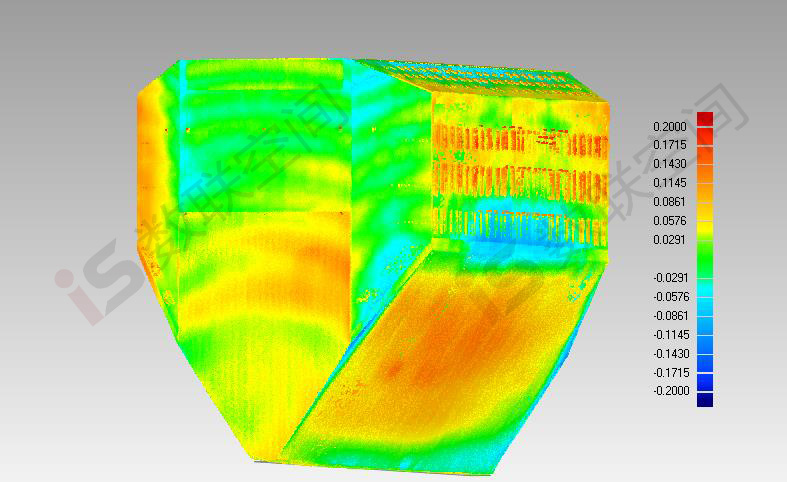

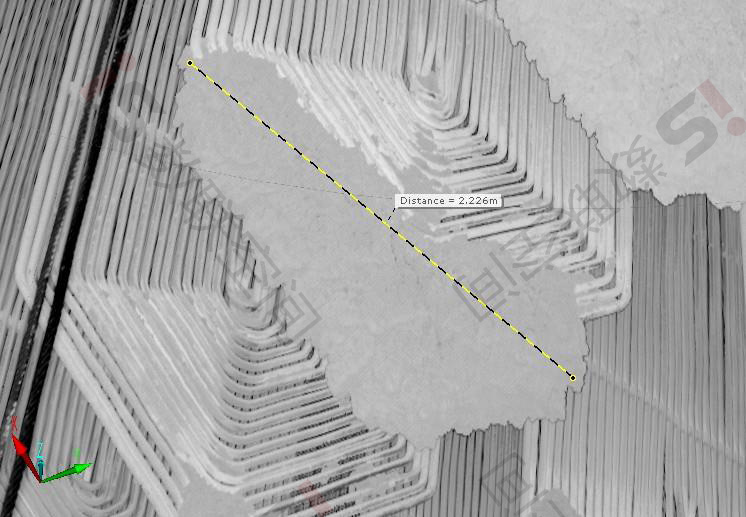

变形特征分析:明确水冷壁变形的重点区域、变形程度及变形发展趋势,判断变形是否处于可控范围。本次针对桐梓县热电厂1#锅炉的监测分析显示,利用专业软件处理两次采集数据后,通过不同颜色直观呈现各部位变形量(颜色差异对应变形量大小),具体变形特征为:锅炉下部分整体发生膨胀变形,且斜面部分变形量相对较大;经精准核算,锅炉最大变形量为8~13厘米,整体平均变形量约为5~6厘米,为后续原因剖析提供了精准的数据支撑。

- 变形原因剖析:结合锅炉运行工况(如燃烧温度分布、蒸汽压力波动)、设备安装记录、材质特性等信息,深度排查变形原因。本次项目经分析确认,变形核心原因是炉膛左侧燃烧器火焰偏斜,导致局部水冷壁长期受高温冲刷,热应力分布不均,进而引发弯曲变形;同时设备安装阶段的轻微偏差,加剧了变形的发展。

- 预防措施制定:基于变形原因分析,制定针对性的预防措施及运维优化建议,包括:调整燃烧器角度,优化炉膛火焰分布,避免局部高温冲刷;定期(建议每6个月)开展三维激光扫描监测,跟踪变形趋势;对变形区域进行针对性检修加固,消除安全隐患;完善设备运维记录,强化高温区域水冷壁的日常巡检。

本次针对桐梓县热电厂1#锅炉的变形监测项目,通过三维激光扫描技术的精准应用,圆满完成了锅炉建设后与运行后的变形量对比监测任务,为该新建电厂锅炉安全试运行及后续运维提供了核心保障,带来显著的安全效益、经济效益:

- 精准预警隐患:提前发现水冷壁弯曲变形隐患,避免变形进一步加剧引发的设备泄漏、停机事故,保障电厂安全生产稳定运行。

- 降低运维成本:监测效率较传统方式提升80%,大幅缩短停机监测时间(本次项目仅耗时2天完成数据采集及初步分析),减少非计划停机损失;同时基于精准分析制定的预防措施,降低了设备检修成本及故障复发概率。

- 优化运维体系:为电厂建立了“精准监测-深度分析-科学预防”的闭环运维模式,后续可推广至全厂所有锅炉设备,提升电厂整体设备运维管理水平。

三维激光扫描技术凭借快速、高精度、非接触式的核心优势,完美解决了发电厂锅炉内部复杂结构变形监测的行业痛点,尤其适配电厂新建锅炉初始基准数据采集与运行后变形对比监测场景。本次桐梓县热电厂1#锅炉变形监测案例的成功应用,不仅为该电厂提供了精准的变形量数据及运维建议,更验证了该技术在新建电厂锅炉安全监测领域的可行性与实用性。该技术可广泛推广至桐梓县、遵义市乃至全国各类火力发电、热电联产电厂的锅炉、压力容器等高温高压设备变形监测场景,助力电厂实现安全高效、低成本运维。